Volautomatische tunneldrooglijn

1. Uniforme verwarming: het gebakken product wordt tegelijkertijd binnen en buiten verwarmd en het temperatuurverschil tussen binnen en buiten is klein, wat vervorming, verkleuring en andere problemen van het product als gevolg van ongelijkmatige verwarming effectief kan voorkomen.

2. Nauwkeurige temperatuurregeling: het traploze constante temperatuurregelsysteem wordt gebruikt en de gesegmenteerde temperatuurregeling kan worden gebruikt volgens de droogvereisten van verschillende producten.

3. Hoge snelheid: de baktijd kan met 1/6-1/4 worden verkort, wat de productiecyclus aanzienlijk kan verkorten, de productie-efficiëntie kan verbeteren en aan de behoeften van massaproductie kan voldoen.

4. Continu drogen: het kan ononderbroken transport en droging van materialen realiseren zonder veelvuldig laden en lossen van materialen en het starten en stoppen van de werking van apparatuur.

5. Grote energietransmissie per oppervlakte-eenheid: vanwege het speciale structurele ontwerp en de verwarmingsmethode is de energietransmissie per oppervlakte-eenheid groot, dus het volume van de apparatuur relatief klein.

6. Online productie: het kan in overeenstemming met de productielijn worden gebruikt om de automatische verbinding en synchrone controle van het productieproces te realiseren en het aantal onderhanden werk effectief te controleren.

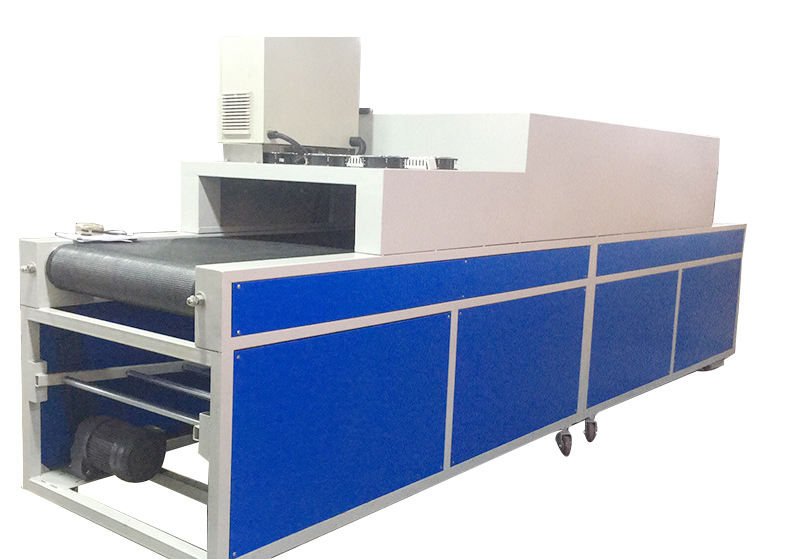

De volautomatische tunneldrooglijn heeft een geïntegreerde en modulaire ontwerpstructuur, met een compacte en redelijke algemene lay-out en een efficiënte en soepel gecoördineerde werking van alle onderdelen. Het hoofdframe is gemaakt van zeer sterke metalen materialen, met uitstekende stabiliteit en duurzaamheid, en is bestand tegen langdurige en hoge intensiteitswerklasten.

De gesegmenteerde temperatuurregeling van het verwarmingssysteem, de goede circulatie van het ventilatiesysteem en de nauwkeurige aanpassing van het regelsysteem zorgen ervoor dat de materialen in verschillende stadia de juiste temperatuur, vochtigheid en ventilatieomstandigheden krijgen, waardoor het droogproces wetenschappelijker en redelijker wordt, en waardoor de droogefficiëntie aanzienlijk wordt verbeterd. droogefficiëntie en productkwaliteit.

Het kan voldoen aan de droogbehoeften van materialen van verschillende soorten, vormen, maten en eigenschappen. Door eenvoudige parameteraanpassing of procesoptimalisatie kan de droogconversie van verschillende producten worden gerealiseerd. Of het nu gaat om vaste, vloeibare, poederachtige materialen of grote blokken, kleine deeltjes, vlokken, filamenten en andere materialen met verschillende vormen, ze kunnen allemaal goed op deze apparatuur worden verwerkt.

Naam: Tunneldrooglijn

Merk: Bremetz

Sectiecontrole: 2 meter per sectie van onafhankelijke temperatuurregeling Model: ZDNM

Gebruik: drogen, uitharden

Snelheid: frequentieregeling

Temperatuurregelingsmodus: solid state, SCR, PLC

Ovenlengte: 2 ~ 50 meter of ontwerp

Breedte ovenlichaam: 0,4 ~ 2,5 meter of ontwerp

Transportband: kettingplaattransporteur, roestvrijstalen vergeetband, teflon gaasband, PVC gaasband enzovoort

Verwarmingssysteem: verre rode lijn, koolstofvezel, roestvrij staal, verwarmingsplaat, gas en andere opties

Het besturingssysteem op basis van PLC en mens-machine-interface met aanraakscherm beschikt over intelligente parameterinstelling, foutdiagnose, gegevensopslag en statistische analysefuncties. Operators kunnen de apparatuurparameters eenvoudig instellen en aanpassen via de intuïtieve en handige bedieningsinterface, en diverse informatie tijdens de bediening van de apparatuur is in één oogopslag duidelijk.

Tijdens het ontwerp- en fabricageproces wordt volledig rekening gehouden met de eisen op het gebied van energiebesparing en milieubescherming, en energiebesparende verwarmingselementen, geoptimaliseerde ventilatiesystemen en intelligente besturingstechnologieën worden gebruikt om het energieverbruik van apparatuur te verminderen.

Toepassingsgebied en toepassingsscenario's:

Voedingsindustrie: veel gebruikt bij het drogen van voedsel, zoals het drogen van fruit, het uitdrogen van groenten, het bakken van noten, het drogen van vlees, enz.

Elektronische industrie: gebruikt voor het drogen en uitharden van elektronische componenten, printplaten, enz. Bij het productieproces van elektronische componenten, zoals de verpakking van chips, de productie van condensatoren en weerstanden, is het noodzakelijk om vocht- en oplosmiddelresten te verwijderen om de prestaties en betrouwbaarheid van het product te garanderen

Farmaceutische industrie: De volautomatische tunneldrooglijn kan medicijnen drogen in strikte overeenstemming met de vereisten van de specificaties van het farmaceutische productiekwaliteitsbeheer.

Chemische industrie: geschikt voor het drogen van chemische grondstoffen, coatings, pigmenten, plastic deeltjes etc.

We hebben een compleet snelle responsmechanisme voor de after-sales service en een speciale hotline voor de after-sales service opgezet. Klanten kunnen de hotline op elk moment bellen als ze problemen met de apparatuur ondervinden.